Das Recycling von Verbundwerkstoffen im Bootsbau war lange Zeit eine Sackgasse. Die Rümpfe aus glasfaserverstärktem Polyester, die seit den 1960er Jahren die Produktion dominieren, sind sehr schwer zu zerlegen und noch weniger zu verwerten. Aber eine Branche beginnt, sich zu strukturieren. Und sie wird von zwei gut identifizierten Ansprechpartnern getragen: Guillaume Perben, dem Gründer von Composite Recycling, und Erwan Faoucher, dem Innovationsmanager der Beneteau-Gruppe.

In diesem Video stellen die beiden Antagonisten gemeinsam den kompletten Prozess vor, der es nun ermöglicht, Verbundwerkstoffe aus Produktionsabfällen zu recyceln.

Ein bekanntes Problem, aber lange Zeit ohne industrielle Lösung

Polyester und Glasfaser sind im Sportbootbau allgegenwärtig. Diese Materialien sind widerstandsfähig, preisgünstig und leicht zu verarbeiten und erfüllen die wirtschaftlichen und technischen Anforderungen der Werften.

Ihr Lebensende stellt jedoch ein echtes Problem dar. Duroplast-Verbundwerkstoffe sind schwer trennbar, nicht recycelbar und werden nach der Demontage häufig auf Deponien entsorgt. Die Wassersportbranche konnte diese Grenze nicht länger ignorieren, obwohl die Umweltproblematik sowohl für die Industrie als auch für die Freizeitsportler immer wichtiger wird.

Ein klares Ziel: Verwertung von Produktionsabfällen in einem geschlossenen Kreislauf

Anstatt mehrere Jahrzehnte zu warten, um die Recyclingfähigkeit von ausgedienten Booten zu testen, hat die Beneteau-Gruppe beschlossen, mit einem kontrollierteren Fluss zu beginnen: den Abfällen, die bei der Herstellung anfallen. Etwa 10% bis 15% des Materials, das für die Herstellung eines Rumpfes verwendet wird, gehen verloren: Harz, Verstärkungen, Ausschnitte für Bullaugen oder Luken...

Dieser Ausschuss, der bisher im Müllcontainer oder in der energetischen Verwertung landete, wird nun zurückgewonnen, um wieder in Rohstoffe umgewandelt und in neue Hüllen eingesetzt zu werden.

Ein Pyrolyseur als Herzstück des Trennungsprozesses

Der Schlüssel zum System liegt in einem Pyrolysegerät, das von Composite Recycling, einem von Guillaume Perben gegründeten Schweizer Start-up-Unternehmen, entwickelt wurde. Das Gerät erhitzt die Verbundstoffe auf etwa 400 °C. Diese Temperatur reicht aus, um :

- das thermoplastische Harz zersetzen,

- die Glasfasern befreien, ohne sie zu verbrennen.

Zwei Produkte werden dann zurückgewonnen:

- ein Pyrolyseöl, das aus dem Harz gewonnen wird und von Arkema wieder zu neuem Harz verarbeitet werden kann,

- glasfasern, die wieder eingeschmolzen und gesponnen werden können.

"L as Verfahren ermöglicht die Rückgewinnung von Materialien mit denselben mechanischen Eigenschaften wie ursprünglich ", stellt Erwan Faoucher in dem Video klar.

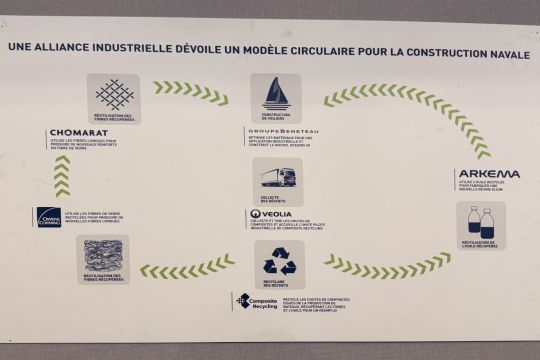

Eine industrielle Kette, die mit mehreren Partnern aufgebaut wurde

Der Erfolg des Projekts beruht auf einer Allianz aus spezialisierten Industrieunternehmen:

- Arkema gewinnt das Pyrolyseöl zurück, um ein neues Elium-Harz herzustellen, das recycelbar und mit den aktuellen Prozessen kompatibel ist,

- Owens Corning schmilzt die Fasern wieder ein, um sie spinnbar zu machen,

- Chomarat verarbeitet sie zu technischen Stoffen, die an die mechanischen Belastungen des Bootes angepasst sind.

Beneteau, am Ende der Kette, verwendet diese Materialien bei der Herstellung neuer Einheiten wieder.

Erste konkrete Anwendungen für 2026 geplant

Das Projekt wird in seine erste Phase der Anwendung im industriellen Maßstab eintreten, indem diese recycelten Materialien in den Bau eines Lagoon 82, eines 25 m langen Katamarans, integriert werden. Dieses Boot wird als Demonstrator dienen, um die Integration von recycelten Fasern mit einem anderen Harz (nicht Elium) zu testen, um die Variablen zu trennen.

Ein zweites Boot, das diesmal aus Elium-Harz und kombinierten Recyclingfasern hergestellt wird, ist ebenfalls für 2026 angekündigt. Sein Name wurde noch nicht bekannt gegeben.

Auf dem Weg zu einer Ausweitung auf Altschiffe?

Die Wiederverwendung von Fertigungsabfällen ist ein erster Schritt. Mittelfristiges Ziel ist es, die gleiche Verarbeitungskette auch auf gebrauchte Boote anwenden zu können. Dies ist jedoch mit mehreren Problemen verbunden:

- die Qualität der Materialien ist sehr unterschiedlich,

- die Verbundstoffe sind alt und manchmal nicht nachvollziehbar,

- die Kosten für die Behandlung bleiben hoch.

" Wir sind auf dem Weg, aber es muss noch ein tragfähiges Geschäftsmodell für die Behandlung alter Schiffsrümpfe gefunden werden ", räumt Guillaume Perben ein.

Die Branche könnte sich für andere Werften (außer denen der Bénéteau-Gruppe) öffnen, da die entwickelten Lösungen modular aufgebaut sind: Einige könnten nur das Harz, andere nur die Faserbehandlung übernehmen.

Schlussfolgerung

Das Recycling von Verbundwerkstoffen war jahrzehntelang ein schwarzer Fleck im Schiffbau. Die Allianz zwischen Beneteau und Composite Recycling ändert das: Zum ersten Mal ist ein kompletter Kreislauf für das Recycling von Verbundstoffabfällen in Betrieb. Die Herausforderung ist groß, aber die ersten Boote, die aus dieser Kette hervorgehen, sind für 2026 angekündigt. Damit wird ein struktureller Wandel in den industriellen Praktiken des Wassersports eingeleitet.

/

/