Gsea Design ist eine Referenz im Bereich der Strukturberechnung für Offshore-Rennen und Yachting. Gründer Denis Glehen spricht mit BoatIndustry über die aktuellen Ereignisse des Unternehmens und seine Vision von der Branche.

An welchen Projekten ist Gsea Design derzeit beteiligt? Welche Sichtbarkeit haben Sie?

Wir haben derzeit etwa zwanzig Projekte mit 18 Mitarbeitern. Wir arbeiten an IMOCA, Ultim oder dem America's Cup. So haben wir beispielsweise mit allen Architekten zusammengearbeitet, die die IMOCAs entworfen haben, die bald ins Wasser gehen werden. Mit Juan Kouyoumdjian und Sam Manuard belegten wir den ersten Platz und sind nun Zweiter im Audit für Christophe Verdier. Wir diversifizieren auch ein wenig außerhalb des Bootfahrens.

Die Sichtbarkeit liegt bei 2,5 Monaten, was für uns üblich ist. Heute mache ich mir darüber keine Sorgen mehr!

Wie sehen Sie die Entwicklung der Umwelt? Warum werden Sie gefunden?

Menschen kommen zu uns wegen unserer Zuverlässigkeit und der Unterstützung, die wir während des gesamten Projekts leisten. In der Hochseeregion verändert sich die Umgebung. Die Teams organisieren sich. Wir sprechen über Zeitpläne, über die Buchung von Rechenzeit, denn wir können nicht mehr wie bisher bestehen. Es gibt große und kleine Teams und das Gummiband dehnt sich zwischen den beiden aus, mit einem großen Unterschied. Im Yachtbereich ändert sich dies auch bei den großen Herstellern. Insgesamt gehen wir weniger Risiken ein. Es ist nicht so sehr das Abenteuer!

Eine inspirierende Dekoration bei Gsea Design...

Welche Entwicklungen gibt es bei Biomaterialien oder Bootsinstrumentierung?

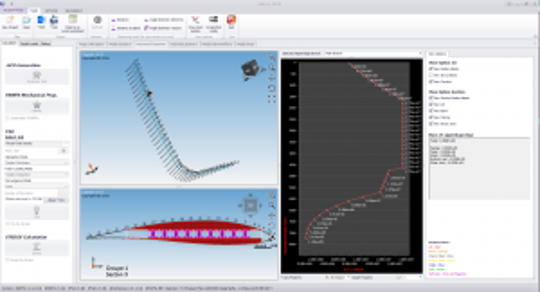

Es wird eine Mutation durchgeführt, um ein Teil nicht mehr in Bezug auf einen maximalen Lastfall zu dimensionieren, sondern unter Berücksichtigung seiner Lebensdauer und der Ermüdung des Materials. Dies erfordert die Fähigkeit, die Masse der Informationen, die von den in den Teilen eingebauten Sensoren gesammelt werden, zu nutzen und zu interpretieren. Wir haben Recala entwickelt, ein Werkzeug, um die Sensorprotokolle zu lesen und physisch zu übersetzen und zu verstehen, wie das Teil geladen wird. Wir sind im Gespräch mit Pixel sur mer (NDLR: Marine Electronics Company, spezialisiert auf Schiffsinstrumentierung), um es in ihre Gehäuse zu integrieren.

Im Bereich der Biomaterialien untersuchen wir dies und arbeiten mit Kaïros und der University of South Bretagne an deren Charakterisierung. Im Allgemeinen sind wir mit den Teams verbunden, um die von ihnen durchgeführten Materialprüfprotokolle zu definieren, bevor wir den Produktionsstandort auswählen.

Wie wird das Haftungsmanagement bei Unfällen und Brüchen gehandhabt?

Es wird viel Arbeit geleistet, um das Unterholz zu beseitigen. Kommunikation ist unerlässlich, um Risiken auszudrücken und zu teilen. Deshalb ist es notwendig, dass das Team ein echter Projektmanager ist, der die Entscheidungen mit den internen Kapazitäten trifft. Dies trifft zunehmend zu und begrenzt das Risiko von Rechtsstreitigkeiten.