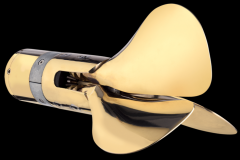

Ein in 3D gedruckter 5-Blatt-Propeller

Der Standort Indret des französischen Marineschiffspezialisten Naval Group hat einen nicht standardisierten Propeller ausgeliefert. Bestehend aus 5 Blättern mit einem Gewicht von je 200 kg und einer Spannweite von 2,5 Metern wurde dieser Propeller im Additive Manufacturing, besser bekannt als 3D-Druck, hergestellt. Sie rüstet nun den Minenjäger Andromeda aus, ein 52 Meter langes Schiff.

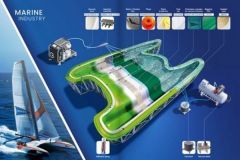

Ein wirtschaftliches und konstruktives Interesse an Propellern

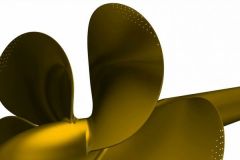

Der Propeller der Andromeda wurde mit einem 3D-Drucker hergestellt, was bis heute außergewöhnlich ist. "Wir sind der einzige Hersteller in Europa, der über eine Metall-Additiv-Fertigungsmaschine auf Basis des WAAM-Verfahrens mit einer sehr hohen Kapazität verfügt. Die Zelle ist 20 mal 10 Meter groß, mit zwei Robotern", sagt Naval Group. Das WAAM (Wire Arc Additive Manufacturing) ermöglicht es, Metalldrähte mit kleinen Abmessungen zu schweißen.

Der Propeller ist das Ergebnis einer Zusammenarbeit zwischen der Naval Group und der Ecole Centrale Nantes, die 2017 begann. "Fast drei Jahre Forschung und Entwicklung, die von der Abteilung für Technik und Innovation mit der Ecole Centrale Nantes im Rahmen des gemeinsamen LabCom-Labors für maritime Technologie durchgeführt wurden, waren notwendig, um den Prozess der Materialabscheidung durch Drahtschmelzen zu qualifizieren", erklärt Emmanuel Chol, Direktor des Standorts Nantes-Indret. "Heute ist es eine Weltneuheit. Es ist der größte Propeller, der in additiver Metallfertigung hergestellt wurde, und es ist der erste Propeller, der mit dieser Technologie produziert wurde, an Bord eines Militärschiffes und hergestellt, um über die Seeerprobung hinauszugehen"

Die Naval Group wird im Jahr 2021 7 Mio. Euro für die additive Fertigung aufwenden. Die Einsparungen bei der Produktionszeit und den Materialkosten für Kleinserien im Vergleich zum Guss, der eine Formgebung erfordert, und die Freiheit bei den Geometrien der Triebwerke könnten sich irgendwann im Yachtsport wiederfinden.

/

/